铜陵污废水处理系统 SAKL11 设备颜色定制

更新:2025-02-06 07:00 编号:19773871 发布IP:114.228.229.237 浏览:8次

- 发布企业

- 常州蓝阳环保设备有限公司商铺

- 认证

- 资质核验:已通过营业执照认证入驻顺企:第19年主体名称:常州蓝阳环保设备有限公司组织机构代码:91320411MA1MLJU14M

- 报价

- 人民币¥32700.00元每件

- 品牌

- 蓝阳环保

- 产地

- 江苏常州

- 加工定制

- 是

- 关键词

- 工业污水处理设备,生活污水处理设备,有机污水处理设备,地埋式污水处理设备,垃圾渗滤液污水处理设备

- 所在地

- 常州市新北区罗溪镇王下村民营工业园58号

- 联系电话

- 13585459000

- 手机

- 13585459000

- 联系人

- 吕经理 请说明来自顺企网,优惠更多

- 请卖家联系我

13585459000

13585459000

详细介绍

目前,专家对含有对硝基苯甲酸生活污水处理重要解决方法是吸附法、催化反应法、超音波氧化法、电解食盐水、二氧化氯催化反应速度法、臭氧氧化法及其组合工艺、连续发酵-好氧生物法。在这其中吸附法是物理法专业性,使用便捷,反应迅速;但材料成本高且有二次污染。催化反应法、超音波氧化法、电解食盐水、二氧化氯催化反应速度法及臭氧氧化法及其组合工艺属于钝化处理专业性,反应速率快,承担污染浓度高;但设备投资大、操作过程耗费过高。连续发酵-好氧生物法属于生物处理专业性,有利于操作控制管理方案,建设费和维护成本低,不造成二次污染;对硝基苯甲酸废水副作用大,对微生物具备较强的伤害作用,动漫苗选择营造艰辛,处理量过多缓慢。硫酸氧化法是一种钝化处理方法,应用工业化生产废硫酸,以废治废。废硫酸由来为聚乙烯蜡废硫酸、对二甲苯重氮化反应废硫酸、染料废硫酸等,采用萃取原理去解决。在沉积过程中有机杂质会有氧化、聚集等体现,转化成深咖啡色粘物或沉淀物固体,伴随温度的升高从而转化为二氧化碳、水及氮的氧化物,经提纯处理后的硫酸可以回收再利用。Song等采用精馏装置反应罐对TNT重氮化反应废酸进行了回收再利用提纯的实践探索,在提纯的过程中,伴随温度的逐渐升高,硫酸含量逐步增加,氧化性渐渐地提高,重氮化反应废酸中的氟苯类芳香化合物在硫酸提纯的过程中渐渐被硫酸氧化,高锰酸盐指数(COD)的污泥浓度做到94%,氟苯类环境污染物的污泥浓度都保持到90%以上。

原文中第一次使用硫酸氧化法处理对硝基苯甲酸废水,探讨了工作温度对釜液和减压渣油中COD清除预期效果以及对釜液硫酸浓度带来的影响,论述了硫酸氧化法处理对硝基苯甲酸生活污水处理反应原理,选用发光细菌法评价了体现上下左右样品采集急毒的变化,为硫酸氧化法处理对硝基苯甲酸生活污水处理实际应用给予支持和方法论由来。

1、材料与方法

1.1 试验原料

实验常见p-NBA,购于国药控股化学品有限公司,配备5000mg/L的p-NBA废水,CODCr为11230mg/L。试验采用浓H2SO4(浓度值98%),发光细菌购自滨松光子学经济贸易(在我国)有限公司。

1.2 测试标准

在通风橱里将100mL废水和100mL盐酸在烧杯中进行搅拌均匀,混合过程中,将盐酸缓慢加上废水中,边加上边搅拌。待混合溶液致冷至室温,将它加入到塔釜的四口蒸馏烧瓶,开启精馏实验武器,在多个工作温度对减压渣油和釜液进行取样,并观察有机废气控制电路在集气瓶中的颜色变化。之上实验过程因其气体情况没法有效留意到,故直接在100mL盐酸中加入3g的p-NBA药品,应用可燃气体检测设备对硫酸氧化法物质进行剖析。

1.3 数据分析方法

采用酸碱度重络酸氧化法测定COD,并依据侧式计算COD污泥浓度:

式中,COD1为样品采集处理前高锰酸盐指数,COD2为样品采集解决以后高锰酸盐指数。

硫酸浓度的检测采用GB/T534—2002所规定的滴定法,用实验室配制的NaOH标液对水溶液进行中和滴定,以甲基红-亚甲基蓝为铬黑T,来检测硫酸成分,用硫酸的摩尔质量说明。采用UV1800紫外光可见分光光度计(日本岛津)在190~1100nm范围内测量处理上下左右样品采集的紫外可见光谱图。GC-MS的检测采用海外安捷伦公司的6890N气相色谱系统(GC)和5973质谱检测系统(MS)搭配。采用发光细菌法评价处理上下左右样品采集的急毒,发光抑制率LIR(%)按着式计算:

式中,RLIref为标准品溶液的亮度单位,RLIs为试品亮度单位。

2、过程和结果讨论

2.1 工作温度对釜液COD带来的影响

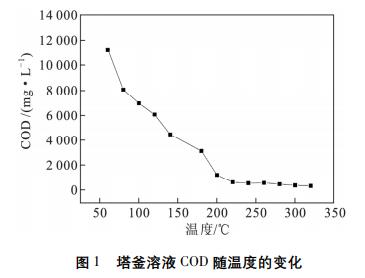

图1是塔釜中釜液COD随气温变化趋势图。由图中可以看出,在精馏装置过程中,随温度上升,釜料COD逐渐下降。原始的p-NBA生活污水处理CODCr为11230mg/L,100℃时降至6965mg/L,200℃时降至1200mg/L,220℃时降至611.5mg/L,加热至300℃时降至366。5mg/L,再度升温,COD基本上不会更改。

能把釜液COD随气温变化分成3个区间,60℃到100℃时,COD污泥浓度为36。68%;100℃到200℃时,COD污泥浓度上升至89.09%,不难看出这一工作温度段下,高温天气浓度较高的硫酸对p-NBA等清香的融解起到了非常大作用;200℃到300℃时,COD污泥浓度为96.74%,这时候的COD融解变缓,再度升温,COD变化几乎为零。

2.2 工作温度对减压渣油CODCr带来的影响

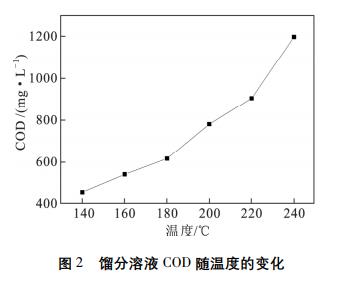

在精馏装置过程中,伴随温度上升,从140℃渐渐有了减压渣油被收集到,通过对比不一样环境下煮出来的减压渣油的CODCr变化来反映精馏装置过程中有机化合物转移和变换情况。这儿检测就是指减压渣油的总计CODCr数值。

图2根据不同环境下煮出来的减压渣油的CODCr变化。由图中可以看出,减压渣油的CODCr随温度上升逐步增加,140℃后减压渣油CODCr为456.5mg/L,180℃后减压渣油CODCr为616.5mg/L,240℃后减压渣油CODCr为1200mg/L。伴随温度升高,减压渣油CODCr逐步增加,主要是因为本实验检测就是指减压渣油的总计CODCr数值,且减压渣油在180℃之前煮出来的结构复杂。

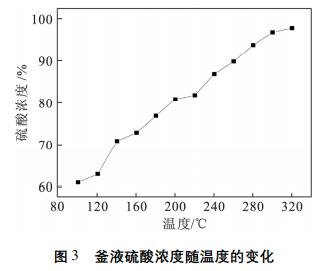

2.3 工作温度对釜液硫酸浓度带来的影响

图3展现出了釜水溶液硫酸浓度随气温变化。可以获知,硫酸含量在没有任何导致减压渣油前一直保持在62%左右。从140℃慢慢,伴随减压渣油的建立,釜水溶液硫酸含量逐步增加,140℃时硫酸浓度为71%,200℃时硫酸浓度为82%,但釜液工作温度240℃时停止产生减压渣油,这时候的硫酸浓度为90%,直至320℃时塔釜硫酸浓度保证98%。从釜液CODCr、减压渣油CODCr和硫酸浓度随气温变化发展趋向可以获知,从60℃加热至140℃,釜液中的硫酸浓度基本保持稳定,而CODCr从11230mg/L降至4465mg/L,降低了60.24%,说明在这一阶段升温促进了CODCr的降低,即高温天气是盐酸氧化消除CODCr的重要条件,随塔釜溶液温度的逐渐升高,硫酸对有机化合物融解氧化特点也越来越强。

从140℃加热到240℃的过程中,CODCr减少,从4465mg/L降至536.5mg/L,CODCr污泥浓度上升至95.12%,而硫酸浓度从71%提纯至88%,二者的变化水准都很大。在此过程中,2段供求曲线特别大,全是减压渣油的主要产生阶段,说明在这一阶段出现较为浓重的化学反应。由于在这一阶段中,伴随体现温度上升,CODCr造成减少,而釜液硫酸浓度则升高,说明一般是高浓度硫酸强化学效用导致了有机化合物融解和CODCr的降低。

从240℃到320℃升温阶段,釜液CODCr从536.5mg/L渐渐地降至366.5mg/L,波动范围非常小,塔釜中硫酸浓度从88%精练至98%,说明在这儿升温阶段存在的硫酸对有机化合物化学反应程度较小。该阶段一般是塔釜中硫酸的提纯和净化处理整个过程。

综合型之上3个升温阶段,在精馏装置过程中主要由于浓硫酸的化学效用导致芳族的融解,且硫酸的氧化性随温度与浓度值提高而提高。

| 成立日期 | 2016年05月17日 | ||

| 法定代表人 | 张玲 | ||

| 主营产品 | 涤塔,废气净化塔,喷淋塔,光氧化装置,活性炭吸附塔,布袋除尘器 | ||

| 经营范围 | 环保设备及配件、空气净化设备、化工机械设备、废气处理设备、水处理设备、玻璃钢制品、电镀机械设备及机械零部件的制造、加工;机械设备、电子产品、风机、五金产品、金属材料的销售。(依法须经批准的项目,经相关部门批准后方可开展经营活动) | ||

| 公司简介 | 常州蓝阳环保工程有限公司是一家专注于废气治理的高新技术企业,公司坐落于常州新北区罗溪镇王下村民营工业园,公司主要的业务领域为:大气污染防治包括有机废气治理、无机废气治理、除尘脱硫脱硝等。目前保蓝环保已取得废气治理行业相关专利技术20余项,公司注册资金10000万,拥有员工100余人,年产大小工业废气净化设备1000余套,年产值1亿元以上,致力于服务全国乃至全球有污染的企业,为用户提供更经济更合理更 ... | ||

- RTO废气处理设备优势RTO废气处理设备(RegenerativeThermalOxidizer,简称... 2025-01-17

- 生物除臭设备处理效果随着全球环保意识的不断增强,生物除臭设备的应用逐渐受到重视。常州蓝阳环保设备有限... 2025-01-06

- 玻璃钢喷淋塔设备效果随着全球环保意识的提升,传统工业在废气处理方面面临着越来越大的压力。常州蓝阳环保... 2024-12-27

- 活性炭吸附箱废气处理效果如何在当今世界,环境保护已成为全球关注的核心议题之一。随着工业化进程的加快,大量废气... 2024-12-19

- 废气处理设备生物除臭箱废气处理设备生物除臭箱在全球环境保护的浪潮中,废气处理已成为各类工业企业buke... 2024-12-09

芜湖工业处理废水 材质多样化23,500.00元/套

芜湖工业处理废水 材质多样化23,500.00元/套

品牌:蓝阳环保 池州处理工业废水装置 HDSAJ21 报价快速响应32,600.00元/套

池州处理工业废水装置 HDSAJ21 报价快速响应32,600.00元/套

品牌:蓝阳环保 工业处理废水公司-蓝阳环保 DASK21 免费风量设计32,100.00元/套

工业处理废水公司-蓝阳环保 DASK21 免费风量设计32,100.00元/套

品牌:蓝阳环保 镇江废水处理厂 HAUN20 设备电控控制30,000.00元/件

镇江废水处理厂 HAUN20 设备电控控制30,000.00元/件

品牌:蓝阳环保 南通工业废水处理系统 技术指导20,300.00元/套

南通工业废水处理系统 技术指导20,300.00元/套

品牌:蓝阳环保 合肥污废水处理系统 安全设施品牌:蓝阳环保

合肥污废水处理系统 安全设施品牌:蓝阳环保 无锡含油废水处理设备 有机污水处理设备23,400.00元/套

无锡含油废水处理设备 有机污水处理设备23,400.00元/套

品牌:蓝阳环保 废水处理公司厂家-蓝阳环保 DHSAK1223,300.00元/套

废水处理公司厂家-蓝阳环保 DHSAK1223,300.00元/套

品牌:蓝阳环保 连云港工业废水处理改造 安装设备 安全设施31,300.00元/套

连云港工业废水处理改造 安装设备 安全设施31,300.00元/套

品牌:蓝阳环保 句容肉类废水处理设备 一体化污水处理设备 工程案例31,900.00元/件

句容肉类废水处理设备 一体化污水处理设备 工程案例31,900.00元/件

品牌:蓝阳环保